SMT焊锡珠产生原因及改进方法 发布时间:2021-06-23

1.概述

在现代电子元器件装配工艺中,表面组装已经取得了飞速发展,元器件变得越来越小、集成化程度越来越高、工艺设备越来越先进。如何更好地使用表面组装技术改进电子元器件表面组装工艺的质量,在现今这个竞争越来越激烈的行业中变得越来越重要。在SMT(SurfaceMounted Technology,表面组装技术)生产过程中,都期望PCB ( Printed Circuit Board,印刷线路板)从印刷工序开始到焊接工序结束,质量处于零缺陷状态,但实际上这很难达到。由于SMT生产工序较多,不能保证每道工序都不出现一点点差错,比如生产技术人员的操作不得当、设备维护不好、生产物料存在质量问题、技术处理方法不到位、工厂温湿度环境有偏差等,都会导致SMT制造出来的产品的质量不够完美,因此在SMT生产过程中会碰到各种各样的焊接缺陷,焊锡珠现象是表面贴装过程中最主要的缺陷。

2.形成锡珠的主要因素分析

焊锡珠的直径大致在0.2~0.4 mm 之间(也有超过此范围的) ,主要集中在片式元器件的周围,如电阻、电容。焊锡珠的存在不仅影响了电子产品的外观,也对产品的质量埋下了隐患。现代化电子线路印制板元件密度高、间距小,在使用时焊锡珠可能脱落。有的用户在使用端有二次回流的需要,焊锡珠造成元器件或电路连接短路,影响电子产品的质量。因此,很有必要弄清焊锡珠产生的原因,并对它进行有效的控制及改进。

2.1 焊膏的选用

焊膏中金属颗粒的含量、焊膏的氧化度、焊膏中焊料粉颗粒度、焊膏吸湿及焊膏中助焊剂含量以及焊剂的活性都能影响焊锡珠的产生。

焊膏中金属含量的质量比约为88%~92%,体积比约为50%。当金属含量增加时,焊膏的黏度增加,就能有效地抵抗预热过程中汽化产生的力。另外,金属含量的增加使焊料球排列紧密,使其在熔化时更容易结合而不被吹散。此外,金属含量的增加也可以减小焊膏印刷后的“塌陷”,因此,选用金属含量高的焊膏不易产生焊锡珠。

焊膏接触空气后,金属颗粒表面可能产生氧化。金属氧化度越高,在焊接时颗粒越不易结合,焊膏与焊盘及元件之间就越不浸润,从而导致可焊性降低。试验证明焊锡珠的发生率与焊膏氧化物的百分率成正比,一般焊膏的氧化物应控制在0.03%左右,最大值不要超过0.15%。

焊膏中金属颗粒的粒度越小,焊膏的总体表面积就越大,从而导致较细颗粒的氧化度较高,因而焊锡珠现象加剧。实验表明:选用较细颗粒度的焊膏更容易产生焊锡珠。焊料颗粒的均匀性不一致,若其中含有大量的20μm以下的焊料球,这些焊料球的相对面积较大,极易氧化,最易形成焊锡珠。另外,在溶剂挥发过程中,也极易将这些小焊料球从焊盘上冲走,增加焊锡珠的产生机会。一般要求25μm以下的粒子数不得超过焊料颗粒总数的5%。

焊膏一般冷藏在冰箱中,使用前将其从冰箱中拿出后不应立即开盖(立即开盖会致使水汽凝结于焊膏上) ,而应在使用环境下回温,待温度稳定后再开盖使用。焊膏中助焊剂的量太多会造成焊膏的局部塌落,从而容易产生焊锡珠。另外,焊剂的活性小时,焊剂的去氧化能力弱,也容易产生锡珠。免清洗焊膏的活性较松香型和水溶型焊膏要低,因此就更有可能产生焊锡珠。

2.2 模板的制作及开孔

根据印制板上的焊盘来制作模板,那么模板的开孔就是焊盘的大小。但在印刷焊膏时,这样容易把焊膏印刷到阻焊层上,从而在回流焊时产生焊锡珠。因此,建议按照模板的开孔比焊盘的实际尺寸小10%的原则来制作模板。另外,可以更改开孔的外形来达到理想的效果。

印刷于电子线路板上的焊膏体积主要由开孔尺寸和钢板厚度来决定,在开孔设计被确定的条件下,模板的厚度决定了焊膏的印刷厚度,即

V =W ×L ×T

其中,V为焊膏体积;W为模板开孔宽度; L为模板开孔长度;T为模板厚度。

所以适当地减小模板的厚度也可以明显改善焊锡珠现象。使用厚度为6mil的模板,回流焊后发现片式阻容元件旁边的焊锡珠比较严重,将厚度改为5 mil,回流焊后基本上消除了焊锡珠。模板的厚度决定了焊膏印刷后的厚度,通常焊膏的厚度应当控制在5~8 mil之间。焊膏过厚会造成焊膏的“塌陷”,促进焊锡珠的产生。一般在使用1608以下元件时,推荐采用6 mil以下模板。

2.3 印刷塌陷

焊膏印刷时发生的塌陷使焊膏留在阻焊层上,从而会在回流焊时产生焊珠。塌陷与焊膏特性、模板、印刷参数设定有很大关系:焊膏的粘度较低、保形性不好,印刷后容易塌陷;模板内孔壁如果粗糙不平,会影响焊膏从模板脱落,印出的焊膏也容易发生塌陷;过大的刮刀压力会对焊膏产生比较大的冲击力,焊膏外形被破坏,发生塌陷的概率也大大增加。因此,相对应的解决方法是选择粘度较高的焊膏;采用激光切割模板来提高孔壁光滑度;降低刮刀压力参数。

2.4 元器件贴装压力

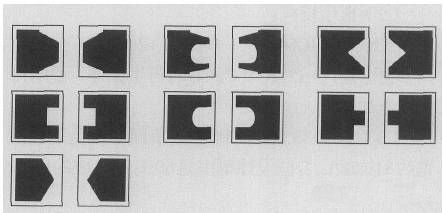

如果在贴装时压力太大,焊膏就容易被挤压到元件下面的阻焊层上,在回流焊时焊锡熔化跑到元件的周围形成焊锡珠。可以减小贴装时的压力,调整贴装压力并设定包含元件本身厚度在内的贴装吸嘴的下降位置,要注意元器件的物理尺寸,设置正确的元件高度。同时推荐采用图2中的模板开口形式,避免焊膏被挤压到焊盘外边去。

2.5 印制板清洗

在生产过程中,一旦印刷线路板印错后需要将线路板上已经印制的焊膏清洗干净。若清洗不干净,印制板表面和过孔内就会有残余的焊膏,回流焊时就会形成焊锡珠。在这一过程中,人员因素的影响显得尤为突出,因此要加强操作员在生产过程中的责任心,严格按照工艺要求进行生产,加强工艺过程的质量控制.

2.6 元器件及印制板的湿敏控制

对湿度敏感的元器件及印制板暴露在空气中较长时间会吸收水分,并发生焊盘氧化,可焊性变差,极易引起焊锡珠现象。对这些湿敏元件和印制板要进行湿敏控制,控制的原则是:在运输、储存、备料及生产过程中一定要严格按照元器件及印制板的湿敏等级进行控制,暴露时间超标时必须及时按照低温(40±5) ℃烘烤192 h或者高温(120±5) ℃烘烤24 h,在干燥箱中烘烤,并且要进行真空封装且用湿敏指示卡进行跟踪.

2.7 回流焊温度的设置

焊锡珠是在印制板通过回流焊时产生的,回流焊可分为四个阶段:升温、保温、快速升温及焊接、冷却。在升温、保温阶段使焊膏和元件及焊盘的温度上升到120~150 ℃ (有铅)或150~180 ℃ (无铅) ,减小元器件在回流时的热冲击。在这个阶段,焊膏中的助焊剂开始汽化,可能使焊膏中的金属颗粒分开跑到元件的底下,在回流时跑到元件周围形成焊锡珠。在这一阶段,温度上升不能太快,通常应小于1.5 ℃/s,过快容易造成焊锡沸腾飞溅,形成焊锡珠。所以应该调整回流焊的温度曲线,采取较适中的预热温度和预热速度来控制焊锡珠的产生.

2.8 外界因素的影响

一般焊膏印刷时的最佳温度为(25±3) ℃,相对湿度不超过60% ,温度过高,使焊膏的黏度降低,容易产生印刷后焊膏“塌陷”;湿度过高,焊膏容易吸收水分,导致发生焊料飞溅。所以,必须控制好生产线的外部环境,尤其是南方的夏季温度和湿度都非常高,工厂内部的空调系统一定要有效运转,保证生产线的温湿度处于受控范围。

3. 结论

焊锡珠出现的因素有很多,其产生是一个极复杂的过程。在实际生产中从人、机、料、法、环各个方面来综合考虑分析。重点关注焊膏的影响,采用防焊锡珠的模板开孔方式并控制焊膏体积,调整印刷和元件贴装参数,优化回流焊温度设置,并且要做好元器件及印刷线路板的湿敏控制和外部环境的温湿度控制,注意生产过程中的人为操作因素导致焊膏污染印制板等,这样就能达到减少焊锡珠的理想效果。

- 上一篇: 无铅回流焊接BGA空洞研究

- 下一篇: 锡须现象与分析