倒装焊芯片封装中的非接触检测技术 发布时间:2015-02-24

1.倒装焊芯片工艺流程及检测

1.1倒装焊芯片工艺流程简介

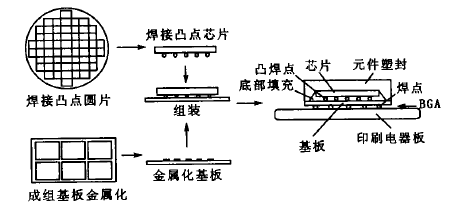

图1 flip chip 生产工艺流程图

倒装焊芯片生产工艺的简化图如图1所示。首先在刻蚀有成组芯片电路的圆片(wafer)上,对各芯片的I/O联接点表面进行凸点底部金属化(UBM)处理,然后采用蒸镀、电镀、焊膏印刷、钉头、放球或焊料转移等方法在UBM后的表面上形成焊接凸点(bump);同时,对成组基板(substrate panel)上的焊盘也必须进行适当的金属化处理。接着将圆片和基板切割成单个的芯片和对应的基片。再通过芯片组装(assembly)将芯片与基片互连起来,连接方法可以通过焊料、热压焊接、热声焊接或导电胶连接等。组装完成后, 再对芯片进行底部填充和固化(under-fill)及元件塑封(modeling compound),最终形成集成电路应用产品。采用倒装焊芯片技术制造出的集成电路块在应用中,一般通过球栅阵列(BGA)形式与电路板(PCB)或元器件实现互连焊接。

1.2倒装焊芯片的检测

倒装焊芯片的最终质量受制作中每个工艺过程影响。为了实现良好的质量控制,倒装焊芯片制作中一般要在3个工艺阶段安排检测工序。一是在圆片生产阶段;二是在芯片与基片组装完成后及底部填充之前,因为一旦底部填充完毕,就很难返修;三是倒装焊芯片封装完成或在以BGA(或PBGA)形式贴装到电路板或者元器件上的工艺过程中。

1.2.1圆片级的检测内容

圆片表面及凸焊点缺陷检测,如:

a.金属化区域焊锡或异物的残留、开路,有无凸焊点及凸焊点缺损、桥接等。

b.凸焊点尺寸检测,如凸焊点的高度、直径、共面性及凸焊点的位置(间距)等。

c.基板的材料与平整性,焊料沉积产生的缺陷等。

1.2.2组装级的检测内容

组装质量主要涉及组装后芯片与基片连接的可靠性,特别是考虑应用工况的热疲劳可靠性,因为组装后的芯片一般要进行高温和热循环测试。由于热疲劳损伤的主要原因是基片与芯片的热膨胀系数(TCE)失配,通常芯片设计中已对此作了充分的考虑。所以对组装后的芯片要检测其焊接点的质量密度分布状况,包括焊接的厚度、焊点形状和焊点间的距离等,以考查是否满足设计要求。组装质量检测的一个重要内容,是组装后以及高温和热循环测试后对芯片和基片的裂纹检测。同时,对是否正确组装以及是否存在组装缺陷也要进行严格的检测,包括焊点的开路、短路, 焊料冗余、缺损等。另外,有些情况下对芯片底部填充材料的缺陷,如是否存在气泡等也要进行检测。

1.2.3 应用级的检测内容

倒装焊封装有的直接将芯片与PCB板连接,有的通过芯片的BGA(或PBGA)引脚将倒装焊封装后的芯片与PCB板或其他元器件连接。由于BGA焊装与flip chip组装在形式和原理上比较相似,因而检测的内容也基本相同。

2.倒装焊芯片非接触检测方法

倒装焊芯片检测的方法可以分成接触式和非接触式检测2 类。

前者包括电测试、边界扫描和功能测试等方法。它们可以很好检测到芯片的短路和开路,但不能有效地区别焊点缺陷,无法判断冷焊点连接或机械连接等不合格的连接形式,所以不能提供长期可靠性的判断。另外由于是接触式测量,会对芯片的表面造成损坏。而非接触检测技术不但可以检测到芯片中的微观特性,对器件不会造成损坏,而且诸如自动光学检测,自动X射线检测等还能提供良好的工艺控制信息。

2.1光学检测技术

2.1.1 二维视觉检测

这种检测系统由照明系统、图像系统和运动系统构成。待检测的芯片被放在摄像机(CCD)的视场(FOV)中,通过设定系统光源,获取到被测芯片的较佳图像,再按照特定的算法处理得到的图像,从而获取芯片的结构和工艺特征。图像处理算法是视觉检测系统的核心部分,用得比较广泛的有自学习方法和基于模型的方法。

基于黑白图像的处理算法相对简单,计算量较小,但由于芯片上焊点,尤其是金属化区域的颜色和纹路具有一定的规则性和一致性,当表面出现缺陷时,颜色和纹理将会发生改变,所以目前应用彩色图像进行焊点检测的研究得以快速发展。

通过二维图像可以发现焊点本身的特征,如焊点是否存在桥接、开路、焊料不足、过焊等缺陷,焊球大小、形状、焊点位置、间距等平面投影几何特征;还可以检测芯片的位置、角度、型号、边缘质量等工艺特征。

2.1.2结构光三维视觉检测

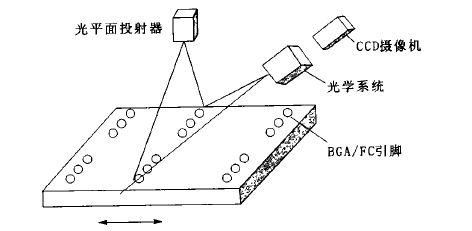

图2结构光三维视觉检测原理示意图

结构光的三维视觉检测是基于光学三角法测量原理,如图2所示。由激光源发出的光束在被测物体表面形成光纹,光纹的形状取决于被测表面的形状(高度)。CCD摄象机获取到反射光纹后,通过坐标变换即可得到被测物体的三维图像信息。采用一定的算法对图像进行处理,可获得被测面的三维结构特征。

结构光三维视觉技术在倒装焊芯片共面性检测领域的研究和开发工作甚为活跃,如薛晓洁等基于结构光三维视觉检测技术开发了一套激光扫描测试系统,并提出了基于三点法的焊点共面性评价算法,用来检测BGA等封装中焊点的共面性。Pyunghyun K.等提出了一种基于激光视觉传感器(是一种结构光三维视觉系统)的检测算法,激光视觉传感器用来获取被测芯片的投影图像(rangelmage),再对获取的图像使用特定的算法计算出被测芯片上面焊球的高度值, 实现了三维测量。该方法可以检测BGA、flip chip 等封装方式中的焊球的高度,共面性和焊球间距,共面性评价达到微米精度。马少鹏等发展了一种特殊的结构光投影技术。用环形光发射二极管(LED)照明BGA芯片,通过环形灯的中心,布置2个CCD摄像机从不同的角度记录小球上圆环的图像。提出了一个简化的算法,根据2幅图像的差异,可以完成整个BGA芯片的共面性测量,该方法可达到微米精度,光路简单,速度快,可实现产品的在线检测。

2.1.3应用白光相位技术检测共面性

准确相位技术运用了LCD液晶显示面板的光电特性,将白光先投射到可编程控制的精确仿真正弦分布光栅的LCD面板上,从而得到具有正弦相位分布的条纹图案;再将此光源投射到BGA上,并用计算机程序直接控制LCD面板上显示的正弦条纹图案,以达到准确相位变化;再通过CCD获取图像,通过相位测量公式计算得到BGA的表面轮廓,从而实现BGA焊球的高度测量。一旦获得焊球高度值,代入共面性检测公式即可测量BGA焊球的共面性。

2.1.4三维共焦显微镜检测

共焦显微镜测量技术是基于光源和检测器都有一个“焦平面”的性质。共焦显微镜可以实现光学切片,即把照明光束聚焦到有一定厚度的透明或者半透明样本内部的某个层面,只接收样本焦面的反射(散射)光束,而将非焦面的反射(散射)光束遮挡掉,通过改变照明光束在样本中的聚焦深度获得样本的各个层面的图像,实现对样本非接触成像。和普通的光学检测技术相比,三维共焦显微成像具有更高的分辨率、检测精度和可靠性。

2.1.5内表面可视化光学检测系统

内表面可视化光学检测技术借鉴了医学中内窥镜检查的原理,通过一个特殊的光学系统来完成焊点的检测。以ERSASCOPE可视化光学检测系统为例,它的核心部件是由1个光纤光源和1个安装在精密x-y双向工作台上的光学显微镜组成。当检测BGA/CSP的焊点时,把被测芯片放在工作台上,将显微镜的头部降低到待测焊点的高度,显微镜在焊点的一边,而光源在另一边从背后照亮。通过沿着部件扫描, 可以逐行进行检查焊点。通过调整视野可以看见内部互连并可进行评价。所有这些都通过组合到显微镜中的高分辨率的CCD彩色摄像机投射到平面监视器上,用户可真实地看到焊点及表面结构。

该系统可以检测BGA、PBGA、flip chip等封装中焊点的完整性、焊点体积,焊点底部表面,对准、桥接、焊剂残渣等特性。与X射线检测设备相比,成本低、使用安全,其强大的软件系统可提供丰富的工艺过程控制参数,可替代或者补充X光技术的检查隐蔽焊点的方法。

2.2X 射线检测技术

X射线检测是由一个微焦点X射线管产生X射线源,穿过管壳内的一个铍管投射到样品上。样品对X射线的吸收率或透射率取决于样品材料的成分。穿过样品的X射线被磷涂层吸收并激发出光子,光子被检波器探测到,再对该信号进行处理。不同的样品材料对X射线具有不同的不透明系数,处理后的灰度图像可显示被检查物体密度或材料厚度的差异。

X射线检测可以分为直射式X射线检测(radio-graphy)和X射线分层法检测(laminography)。直射式X射线检测技术是根据X射线束沿通路被不同材料复合吸收的特性来发现隐藏的焊点,它可检测到整个焊点的内在特征,但不能区分垂直重叠的特征。X射线分层法检测技术是在同一焊点的不同高度处(至少2处以上)取“水平切片”, 来直接测量焊点的焊料量以及焊点成形情况。“水平切片”一般选择焊盘与焊料的界面处、器件与焊料的界面处或器件与PCB板中间位置作为“切换片”。通过对这些“切片”测量结果的处理,可以得到BGA焊点的三维检测结果。该方法可以完成绝大部分焊点缺陷的检测,还可提供焊点结构的定量测量,其缺点是检测设备的成本很高。

2.3声学检测技术

按声波的频率划分,声学检测可以分为低频声波检测和超声波检测。而在超声波检测中,甚高频或微波范围内的声波成像又称为声显微成像(acousticmicro im aging)。目前,基于声显微成像原理的激光扫描声学显微镜(SLAM)已被用于倒装焊芯片的检测中。

激光扫描声学显微镜(SLAM)是声波通过整个被测样品而在表面成像。在SLAM成像中,换能器产生连续、准直的超声波照射被测样品的下表面,当声波通过样品时,声波受到样品均匀性的影响。如样品内部有气泡、裂纹和断层等缺陷时,这种不均匀性最终将以声图像上呈现程度各异的明暗区域而表现出来。再利用激光束来读出样品上表面的微小位移波纹,通过对这些声图像的处理,就能确定局部区域的声衰减和弹性模数,进而表征出样品内部的弹性微结构状态。

根据激光扫描显微成像原理,刘胜等介绍了一种用于flip chip焊点检测的激光超声和干涉仪系统。该系统通过激光超声和干涉仪共同采集flip chip封装后焊点的声学图像,再对图像进行波形分析,特征提取,最后通过神经网络的方法对缺陷进行分类,从而检测出缺陷。该系统能够快速、有效地检测到焊点缺陷,可安装到装配生产线或离线进行检测,实现良好的质量控制 。

2.4其他检测方法

热成像检测一般用在倒装焊、BGA封装中的热性能测试及返修工艺中,用以提高返修中的工艺控制并降低返修成本。当元件进行热性能测试或返工过程中,由于受到热激发,热量将在其内部进行传递,当元件内部存在缺陷时,就会改变表面的热传导特性,热传导特性的改变将会导致热分布发生变化,从而使物体表面的温度发生差异。用红外热像仪检测出物体表面的这种温度差异,形成热图像,据此可判断被测元件是否存在缺陷及缺陷的情况。

时域反射测量法TDR与超导量子干涉器件SQU ID是测量flip chip焊点是否短路或开路的非接触检测方法。

TDR的工作原理类似于“雷达”,通过脉冲源发射脉冲到被测物,并由检测器获取从被测物反射回来的信号,进而判断被测物的状况。

SQU ID是一种利用超导电性和约瑟夫效应将电流和磁场的一些非常微小的变化转化为一种可测量量变化的一种器件,可以将它看作是一种高灵敏度的磁通量测量仪。在flip chip封装中,SQU ID可以有效地检测焊点的开路缺陷。

3.结束语

介绍了倒装焊芯片生产工艺及其质量控制中所需检测的项目,并分类综述了其中所涉及的光学检测、X射线检测、声学检测等几种非接触检测方法的基本原理和步骤。这些方法中,X射线检测技术由于能发现隐蔽焊点,对缺陷检测的覆盖率高,设备成熟等特点而广泛应用到大批量的倒装焊芯片、BGA等形式封装的生产检测中。而自动视觉检测技术针对倒装焊芯片组装之前的工艺缺陷和质量控制,可以完成实时在线检测焊点的缺陷和共面性,这种方法还能够应用到芯片封装完成后的型号、表面信息的获取上。激光扫描声学显微镜、内表面光学检测及其它检测方法更多的是应用到倒装焊芯片的离线检测或实验研究中。

随着倒装焊芯片封装规模的日益扩大,对其中用到的非接触检测技术的要求也越来越高,在提高检测缺陷的覆盖率,提高检测系统的精度、速度和可靠性,降低检测设备成本等方面的研究和开发正成为众多科研机构和生产厂家的重要研究内容。

- 上一篇: 集成电路失效分析

- 下一篇: 塑料封装可靠性问题浅析