SEM与TEM该如何选择? 发布时间:2025-07-18 20:58:09

扫描电镜(SEM)把细束电子像画笔一样在样品表面来回扫描,电子与表层原子短暂碰撞后,释放出二次电子或背散射电子。探测器把这些信号逐点收集、放大,最后在屏幕上拼成一幅二维强度图。因为作用深度只有几纳米,SEM 的图像颗粒轮廓、裂纹走向、元素衬度一目了然。 金鉴实验室作为专注于材料分析领域的科研检测机构,能够对样品进行严格的检测,致力于为客户提供高质量的测试服务,为样品在各个领域的可靠应用提供坚实的质量保障。

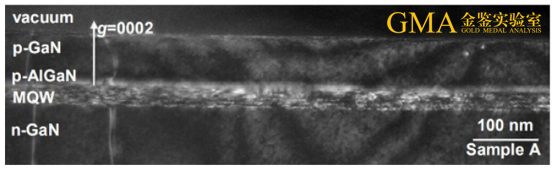

透射电镜(TEM)则让高能电子直接“穿墙而过”。只有当样品被削到百纳米以下,电子才能带着晶格间距、厚度、缺陷密度的信息抵达下端的透镜系统。经过衍射、干涉、放大,最终得到的是原子尺度的二维投影。若想再往前走一步,选区衍射(SAED)或高分辨像(HRTEM)可以把晶体结构、位错、甚至单原子缺陷一并呈现出来。金鉴实验室拥有专业的TEM测试设备和技术团队,能够确保TEM测试的准确性和可靠性,如需进行专业的检测,可联系金鉴检测顾问188-1409-6302。

设备参数与操作差异

1.加速电压和放大倍数是最直观的差别:SEM 通常工作在 5–30 kV,放大 10 倍到两百万倍;TEM 则运行在 60–300 kV,放大倍数可轻松突破五千万倍。

2.景深方面,SEM 的毫米级景深让粗糙三维样品也能整体清晰;TEM 的景深极短,只能聚焦亚微米薄片,但换来的是原子级细节。

3.真空要求:SEM 可以在高真空、可变压力或环境模式下切换,含水或不导电样品也能观察;TEM 必须维持高真空,机械振动、磁场漂移都得严格控制。

4.样品制备:SEM 样品要求相对低,尺寸可较大,制样简单耗时短;TEM 样品需制成薄片,尺寸小,制样复杂耗时久。

5.成像原理与图像观察:

SEM 的常规成像包括:二次电子像(SEI)看表面形貌,背散射像(BSE)看成分衬度,再配上能谱(EDS)就能做元素面分布;加装电子背散射衍射(EBSD)还可绘制晶粒取向图。

TEM 的成像包括:明场像(BF)提供质量-厚度衬度,暗场像(DF)突出衍射衬度,高分辨像(HRTEM)直接显示晶格条纹,扫描透射像(STEM)给出 Z 对比度,电子能量损失谱(EELS)则能揭示元素、化学态乃至电子结构。 金鉴实验室配备的TEM,具备较高的分辨率,通过TEM技术,科研人员能够观察到材料的微观形貌、颗粒尺寸、微区组成等,为材料的深入研究提供了强有力的支持。

如何选择?两者有什么优势?

如果任务只是观察裂纹、腐蚀、镀层厚度、颗粒分布,或者快速筛查缺陷、污染,而样品尺寸大、无需超薄化,那么成本低、时间短的 SEM 就是首选。

如果需要研究晶界、位错、层错、析出相,或者测量原子尺度缺陷、界面结构,甚至做选区衍射,则需要用到TEM。

在复杂项目中,两者可以串联:先用 SEM 快速定位感兴趣区域,再用 FIB 精准制样转 TEM;SEM 可做连续切片成像(SBF-SEM),TEM 可做电子断层扫描(ET),实现从宏观到原子尺度的全链条表征。

扫描电镜(SEM):

优势:主要用于观察样品的表面形貌和成分分析。样品制备相对简单,对样品的尺寸要求较宽松。可以在较低的真空度下工作,甚至可以观察经过处理的含水或不导电的样品。

应用场景:在材料科学、地质学、生物学等领域中,用于观察样品的表面特征、颗粒大小、形状等。结合能谱分析技术,可以确定样品表面的元素组成。

透射电镜(TEM):

优势:能够提供高分辨率的样品内部结构信息,如晶体结构、位错、纳米尺度的缺陷等。可以进行选区电子衍射等分析,确定晶体结构和取向。金鉴实验室在进行试验时,严格遵循相关标准操作,确保每一个测试环节都精准无误地符合标准要求。

应用场景:在材料科学研究、纳米技术、生物学等领域中,用于观察材料的微观结构、纳米材料的形态和结构、细胞的内部细胞器等。

成本与易用性对比

扫描电镜(SEM)相对较为便宜,操作也比较简单,对样品的制备要求相对较低。而透射电镜(TEM)价格昂贵,操作复杂,样品制备也需要较高的技术水平——透射电镜(TEM)的样品需要非常薄,目前已经开发了许多方法,包括电抛光,机械抛光和聚焦离子束刻蚀。 对于预算有限或常规检测任务,SEM 是性价比首选;若深入研究材料的内部结构和微观特性,则 TEM更加合适。

结语

扫描电镜与透射电镜并非竞争关系,而是互补的左右手。理解二者在原理、参数、制样、信息维度上的差异,才能在科研或工程实践中迅速作出正确选择,甚至把两种技术串联起来,实现从宏观到原子尺度的全面表征。金鉴实验室的专业服务不仅限于测试和认证,还包括失效分析、技术咨询和人才培养,为客户提供一站式的解决方案,金鉴将继续秉承着专业的服务态度,不断提升自身的技术水平和服务质量,为材料分析行业贡献我们的力量。

- 上一篇: 电子背散射衍射(EBSD)分析入门:晶粒取向的探索

- 下一篇: 锡须生长现象